Le modalità di acquisto degli italiani sono in continua evoluzione. L’uscita dalla pandemia ha premiato la grande distribuzione e le vendite online, con la diretta conseguenza che sempre più prodotti alimentari hanno bisogno di un imballaggio per conservarsi ed essere protetti al meglio durante tutto il tragitto dal produttore fino alle nostre tavole. E mentre la ricerca è indaffarata a sviluppare nuovi materiali sempre più ecofriendly per nuovi imballaggi, il sistema industriale si affida alla plastica per soddisfare una domanda sempre più in crescita.

La conseguenza diretta di queste dinamiche sta spingendo le aziende del packaging a trovare soluzioni circolari per stare al passo col mercato e garantire allo stesso tempo una completa riciclabilità dei loro prodotti in plastica. L’Italia in questo campo, ancora una volta, è leader del settore in Europa e, grazie al Consorzio Corepla, sono state poste le basi per riciclare al meglio sempre più nuovi materiali come le vaschette in PET, i vassoi in XPS (tutte quelle vaschette in polistirene destinate a carne, pesce, frutta e verdura) e gli imballaggi in polistirolo. Con il risultato di migliorare l’avvio a riciclo dei nostri rifiuti in plastica e permettere la produzione di materie prime seconde per la creazione di nuovi prodotti sul solco delle politiche europee e nazionali dell’end of waste.

L’esperienza della Forever Plast

Una circolarità a tutto tondo che vede le aziende del riciclo dei rifiuti in un dialogo e confronto continuo con quelle produttrici. È il caso della Forever Plast (nel suo impianto a Lograto in provincia di Brescia) dove afferiscono, dopo una precedente preselezione presso i centri all’interno della filiera Corepla, i rifiuti da imballaggio in plastica di polistirolo (come ad esempio vassoi espansi in XPS) per poi essere trasformati in granuli di materia prima seconda da utilizzare in sostituzione totale o parziale per la produzione di nuovi imballaggi.

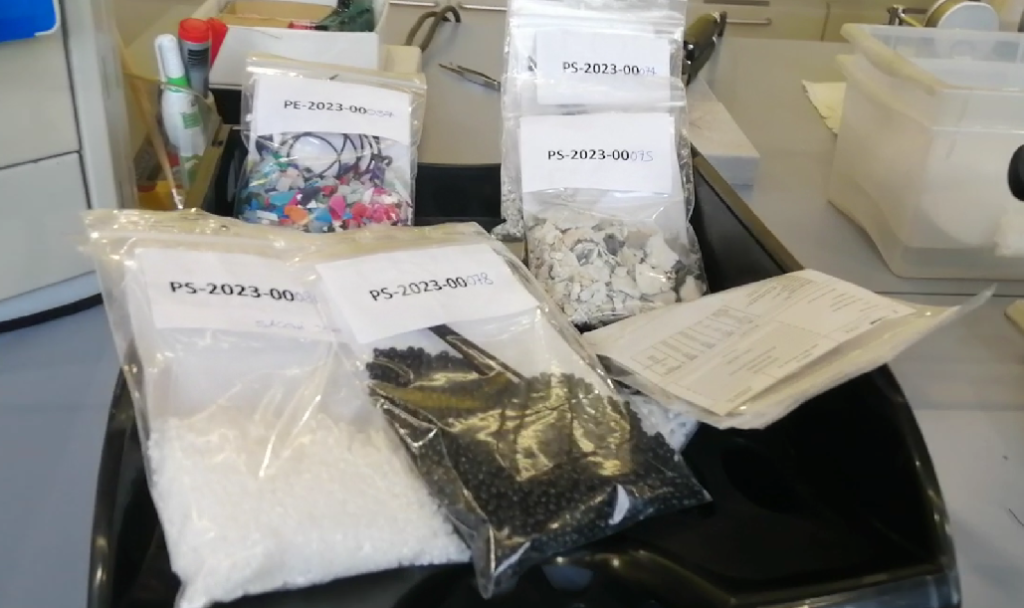

In questo impianto i rifiuti vengono prima analizzati (in un laboratorio dedicato così da assicurare che il materiale in ingresso sia idoneo per le operazioni di riciclo) e successivamente avviati a riciclo. Un procedimento che vede il rifiuto passare in varie fasi di lavorazione (macinazione, lavaggio, asciugatura, essiccazione ed estrusione) per poi trasformarsi in nuova materia prima come scaglie di PET e granuli di polistirene. Un processo di trasformazione unico in Europa e che proietta Corepla tra i leader mondiali del riciclo della plastica, con la diretta conseguenza che sempre più aziende dall’estero inviano i propri rifiuti in Italia per la loro trasformazione.

Un trend in continua crescita

I dati evidenziano l’importanza di questa filiera del riciclo infatti se nel 2021 sono state avviate a riciclo circa 3200 tonnellate di vaschette in PET, nel 2022 questa cifra è cresciuta del 28% attestandosi sulle 4100 tonnellate. L’obiettivo per il 2023 è quello di raggiungere le 10000 tonnellate anche grazie all’apertura e ammodernamento di nuovi impianti della Forever Plast come quelli di Bari e Marghera (Ve). Sul solco della positiva esperienza del riciclo delle vaschette in PET, il 2023 sarà l’anno dell’XPS. Infatti dopo una prima fase di analisi, settaggio e prove di riciclo su scala industriale dall’ottobre 2022 perso l’impianto Meg di Verona è partita una linea di selezione di questo materiale. Con l’avvio di queste due nuove filiere di riciclo il Consorzio Corepla rappresenta di fatto l’unica realtà al mondo che riesce ad avviare a riciclo oltre 30 diversi prodotti in plastica.

Dalla materia prima seconda al prodotto finale

Una volta prodotte dalla Forever Plast le materie prime seconde (ovvero i granuli di XPS e le scaglie di PET) fanno pochissima strada per arrivare agli impianti del Gruppo Happy a Gadesco Pieve Delmona in provincia di Cremona per poi essere trasformati in nuovi imballaggi.

Che sia proprio il Gruppo Happy a trasformare queste materie prime non è un fatto secondario in quanto, il gruppo industriale lombardo, rappresenta uno dei principali player europeo per la produzione e commercializzazione di imballaggi destinati alla GDO e all’industria alimentare, presente in 28 paesi e con 6 unità produttive dislocate tra Italia, Francia e Slovacchia. Dimostrando di fatto che la produzione di nuovi imballaggi con materie prime seconde è possibile anche su scala industriale.

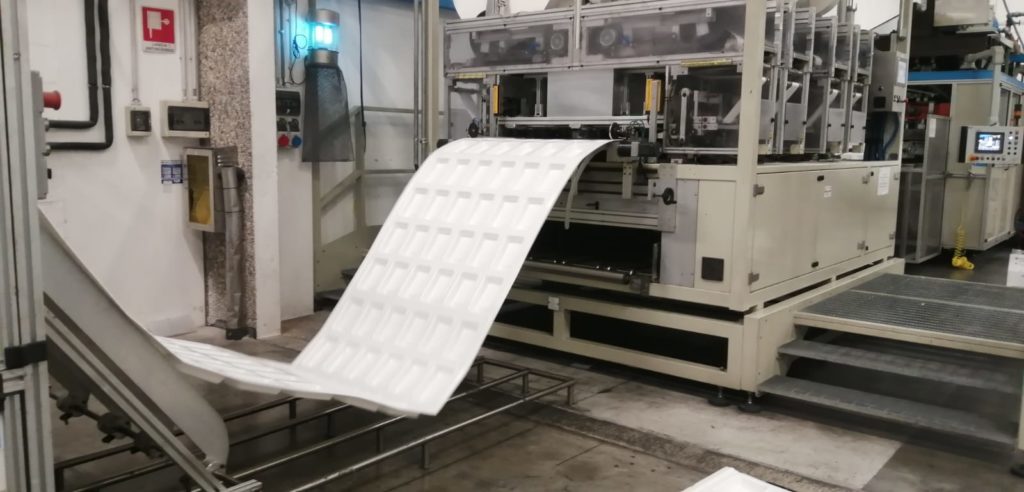

Nell’impianto di Gadesco i granuli di polistirolo riciclato vengono trasformati prima in una bobina di prodotto semilavorato (se necessario anche con l’aggiunta di granuli vergini) e poi dopo una termoformatura in vaschette in XPS. Lo stesso processo avviene con lo le scaglie in PET per la trasformazione in vaschette.

L’esperienza fatta di tecnologia, ricerca e innovazione ha permesso negli anni alla filiera del riciclo italiano di diventare un esempio riconosciuto di buone pratiche seguito in tutto mondo. Nello specifico il know how del Consorzio Corepla e di tutti i suoi attori (come in questo caso la Forever Plast e il Gruppo Happy) rappresentano un unicum d’eccellenza che sta facendo scuola e che contribuisce di fatto ad attenuare e migliorare l’impatto che la nostra società ha sull’ambiente. Questa è economia circolare e il sistema Italia sta dimostrando che è possibile farla ad alti livelli anche con le materie plastiche.